液壓增壓器使用說明書

液壓增壓器使用說明書

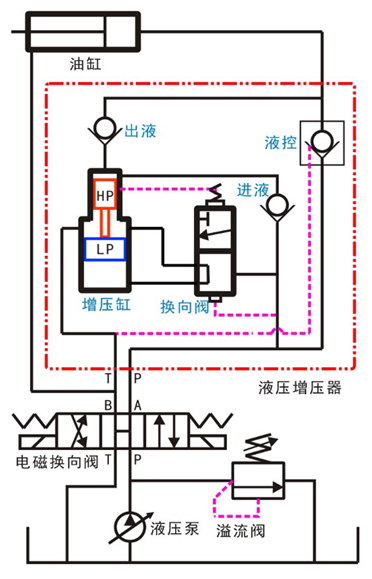

一、液壓增壓器工作原理

液壓增壓器本質上就是自動化增壓缸。

由于低壓活塞LP的面積大于高壓活塞HP的面積,低壓壓力將推動低壓活塞LP向上運動并壓縮高壓活塞HP端的液柱,產生高壓,高壓壓力與低壓壓力的比值會等于低壓活塞LP與高壓活塞HP的面積比I,I即增壓比。

低壓充液:液壓油從P口進入增壓器,大部分通過液控單向閥直接到油缸無桿腔;其余通過進液單向閥、出液單向閥到達油缸無桿腔,實現快速供油。

增壓階段:液控單向閥因壓力平衡自動關閉,液壓油通過進液單向閥到達活塞HP頂端,推動增壓缸活塞LP一起下移到底部。活塞HP到底部后,高壓油將與增壓器換向閥芯上部接通,推動閥芯向下運動。換向后,液壓油通過增壓 器換向閥達到活塞LP底部,推動活塞HP向上運動,輸出高壓油,通過出液單向閥到達油缸無桿腔;活塞HP到頂部后,增壓器換向閥頂部與增壓器T口連接,換向閥再次換向,回到圖示初始位置。如此自動循環,增壓器可以實現高 頻動作并連續輸出高壓油。

自動保壓:高壓端壓力使高壓活塞HP與低壓活塞LP達到力學平衡后,活塞將停止動作。當高壓側因負載減小或者泄漏等因素造成壓力降低時,高低壓活塞將失去力學平衡而自動循環補壓。

卸荷功能:電磁換向閥換向,增壓器T口的進油將打開液控單向閥,油缸無桿腔的液壓油通過液控單向閥流回增壓器P口,再通過電磁換向閥回到系統油箱。

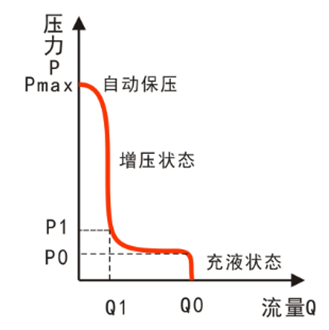

二、性能曲線

注:當低壓端輸入流量為Q0時候,增壓器輸出流量隨負載壓力變化而變化。例如,當Q0為額定輸入流量時候,隨著負載壓力提高,輸出流量急劇減小。當負載壓力為P1時候,增壓器輸出流量為臨界輸出流量Q1,增大負載,Q1基本保持不變,直到負載接近Pmax時候,系統開始溢流,輸出流量減小,直至停止動作。

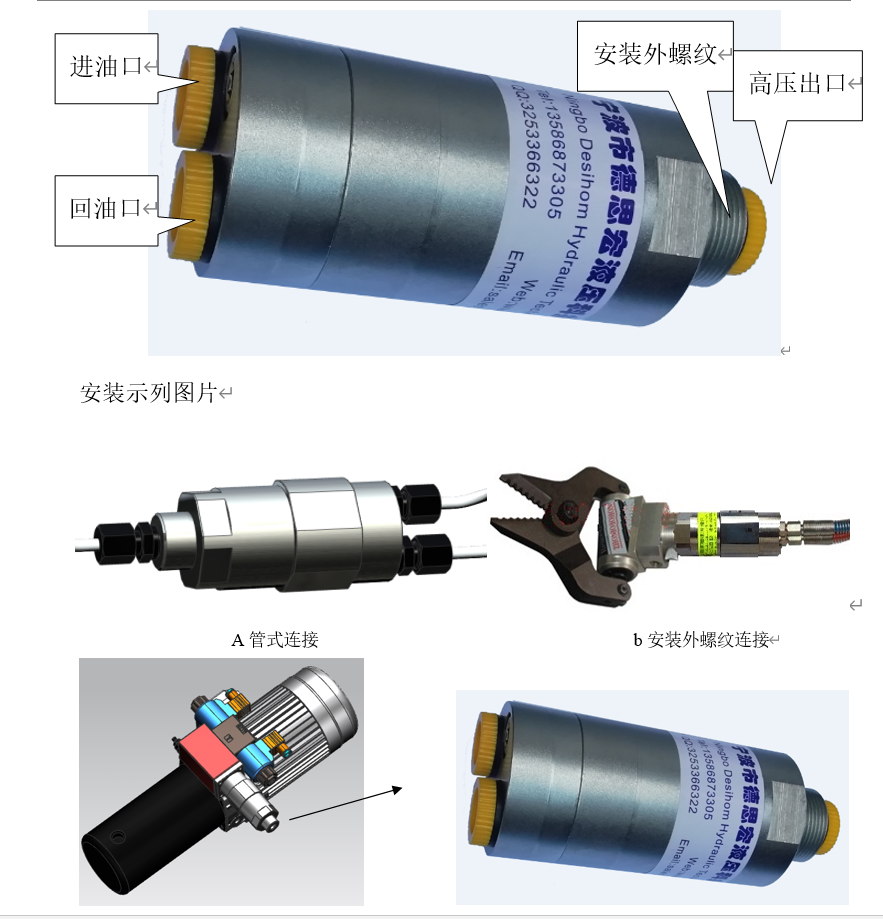

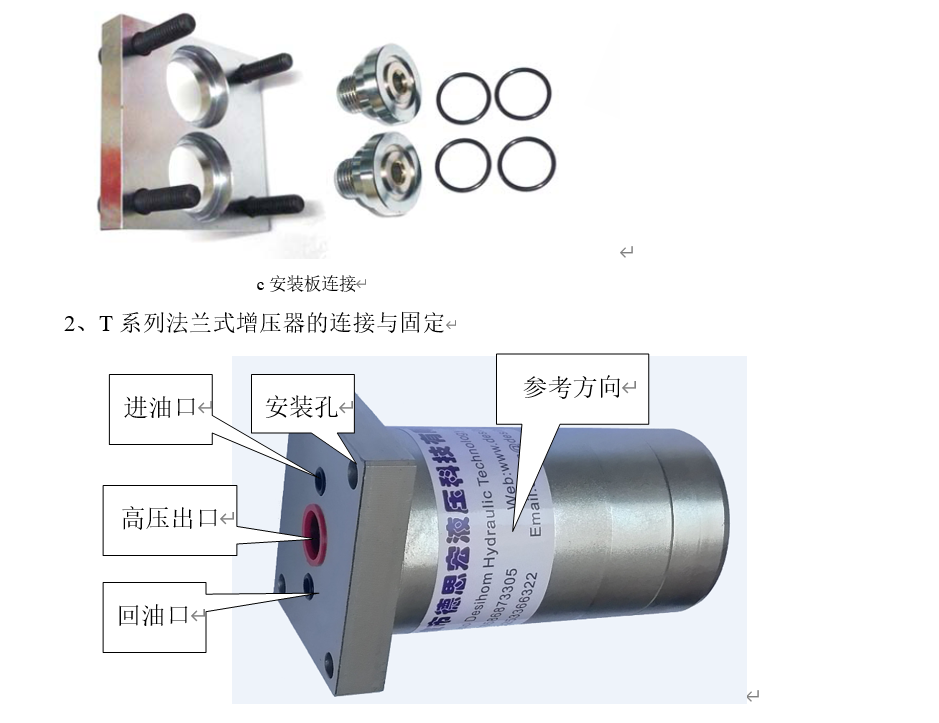

三、 增壓器的連接與固定:

1、T系列管式增壓器的連接與固定

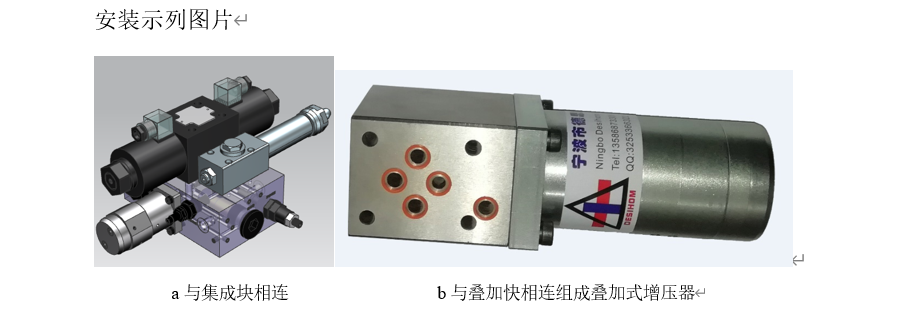

a抱緊加管式連接 b安裝板連接

三、 使用要求:

1、介質過濾精度要求10微米;

2、介質運行溫度要求60度以下;

3、介質為液壓油,其他介質請咨詢工程師

4、在額定工作壓力以及額定流量以下運行;

5、高頻率動作場合設置必要的動作保護回路。

三、 保養要求:

1、定期檢查并更換過濾元件;

2、定期更換液壓介質,確保介質工作狀態下的粘溫性能;

3、定期檢查高壓接頭的泄漏情況。

四、 故障判斷

|

故障情況 |

故障原因及解決方案 |

|

增壓器無動作 無高壓輸出 |

1、 P口壓力低于1.0MPa,無法正常驅動增壓系統動作。 解決方案:檢查主泵、溢流閥是否正常,檢查換向閥是否卡滯無換向動作。 2、 增壓系統閥芯有卡住的情況,無法循環換向。 解決方案:在工程師指導下拆解增壓器,檢查內部閥芯組并排除被卡的原因,一般是因系統污染引起,進行系統清洗并恢復閥芯靈活度;如果有因機械損傷引起卡住的情況,建議返廠維修; |

|

停機保壓時 壓力下降過快 |

1、 高壓側負載有泄漏。 解決方案:檢查各連接接頭泄漏及油缸內泄情況,發現泄漏后排除泄漏點。 2、 液控單向閥密封面松動,或者鋼球點蝕失效。 解決方案:液控單向閥松動的,可以用厚嘴螺絲刀擰緊,T系列預緊力為15N.m,M系列預緊力為40N.m;鋼珠點蝕的,需要更換單向閥; 3、 出液單向閥密封面松動,或者鋼球點蝕失效。 解決方案:出液單向閥松動的,可以用套筒擰緊,T系列預緊力為18N.m;M系列預緊力為50N.m,鋼珠點蝕的,需要更換單向閥; |

|

增壓器有動作 高壓流量輸出過小 |

1、 進液單向閥保壓性能變差,或密封面松動。 解決方案:預緊或更換進液單向閥,T系列預緊力為15N.m,M系列預緊力為40N.m; 2、 高壓活塞磨損過度。 解決方案:更換增壓器高壓部分閥體(4-5年后常見故障); 3、 低壓系統磨損過度,導致低壓泄漏量過大,使用有效工作流量越來越小。 解決方案:更換增壓器中間部分閥體; |

|

增壓器外部泄漏 |

1、 鎖緊螺釘擰緊扭矩未達到規定要求; 解決方案:擰緊到規定的扭矩,扭矩按12.9級螺釘標準扭力擰緊。 2、 密封圈損壞或漏裝; 解決方案:安裝新的密封圈。 3、 未按額定壓力使用,螺釘發生了不可逆的塑性變形。 解決方案:更換螺釘,按額定壓力使用。 |

六、售后服務

自產品銷售發貨之日起一年以內的任何質量問題,均由本公司負責服務,免收服務費用及配件更換費用。

關于質量問題的界定,以下情況皆為非質量問題:

1、 用戶必須確保工作介質過濾精度在10微米等級,達不到此基本要求的使用的;

2、 因自行拆解及安裝不符合技術要求而發生的故障,以及非正常損傷。

額定工況以及標準作業環境下,以下情況皆為質量問題:

1、 一年以內出現無法增壓、無法保壓、最大高壓輸出流量小于標準值;

2、 一年以內出現閥芯過度磨損、單向閥失效的情況。